What’s TANZO?

「鍛造についての歴史」や、「鍛造品の製造プロセス」、「鍛造加工の種類」にいたるまで学べるコーナーです。

鍛造機の歴史

金属成形の歴史

金属の成形と言うと、普通、プレス加工、いわゆる薄板板金加工・シートメタル加工が真っ先に頭にうかびますが、そもそも素材の薄板が出てくるのはずっと後の事で、やはり塑性加工の分野では熱間鍛造及び彫金などの冷間塑性加工が最初と推測できます。鋳造はその前に出てくるか、ほぼ同時に出現したと思われます。

古事記、日本書紀に出てくる「山幸彦・海幸彦」は、釣り針を無くしてしまった山幸彦が自分の刀から釣り針を1000本作り出すのですが、鍛冶屋仕事であり熱間鍛造です。

古事記、日本書紀に出てくる「山幸彦・海幸彦」は、釣り針を無くしてしまった山幸彦が自分の刀から釣り針を1000本作り出すのですが、鍛冶屋仕事であり熱間鍛造です。

古事記では、金山毘古神・かなやまひこのかみ(日本書紀では金山彦神と表記される)という男の神と、金山毘売神・かなやまびめのかみ(金山姫神)として出てくる女の神様は、共に鉱山の神で、日本のたたら製鉄ともちろん一致していますが、鋳物と鍛冶屋、鋳造と熱間鍛造の神様です。

人類が金属を道具として使用したのは紀元前4000年頃からと言われ、当時は銅や青銅でした。金銀銅は、装飾や装身具にも使われ、鋳造後冷間でのたたき延ばし(つまり冷間塑性加工)も行なわれていたはずで、現在多数の出土品があります。

鉄が出てくるのは紀元前2000年以降の様です。農耕用などの道具や刀剣の武器として使用された金属なのですが、銅や青銅は溶ける温度が低いので真っ先に使われたものの、硬さも強度も弱いため鉄が出てくると圧倒的な強度の強さの為、道具としての金属は鉄とその合金が現在に至るまで主要な地位を占めています。

紀元前2000~1500年頃のヒッタイト(現在のトルコ周辺にあった鉄で栄えた帝国)では木炭を使用した浸炭法で金槌による鍛造と熱処理で強度の高い鋼を製作していた様で、刀剣などの武具によりエジプト王朝と互角に戦うまでの強力な軍隊を持っていました。この鋼の製法が敵の手に渡るのを避けるため、ヒッタイトは長い間鉄の製造と職人を国内に秘匿していました。今の国際情勢と同じ様です。ヒッタイト滅亡後鋼の製造技術は世界中に広がって行き、そこには鍛造技術が帯同されていた事は言うまでもないでしょう。

日本に鉄がもたらされたのは弥生時代中期(紀元前200年頃)で、鋤き鍬(すき・くわ)などの農機具や武器が製造されました。鉄器により農業生産性が向上し、収穫量も増え、その結果人口も増え、そしてもたらされた争いは皮肉にも鉄器により多数の死者を出しています。埋葬人骨にはその痕跡がある様です。その前の縄文時代はとても平穏だった様で、近代化が戦争をもたらすのは昔も今も同じなのかも知れません。

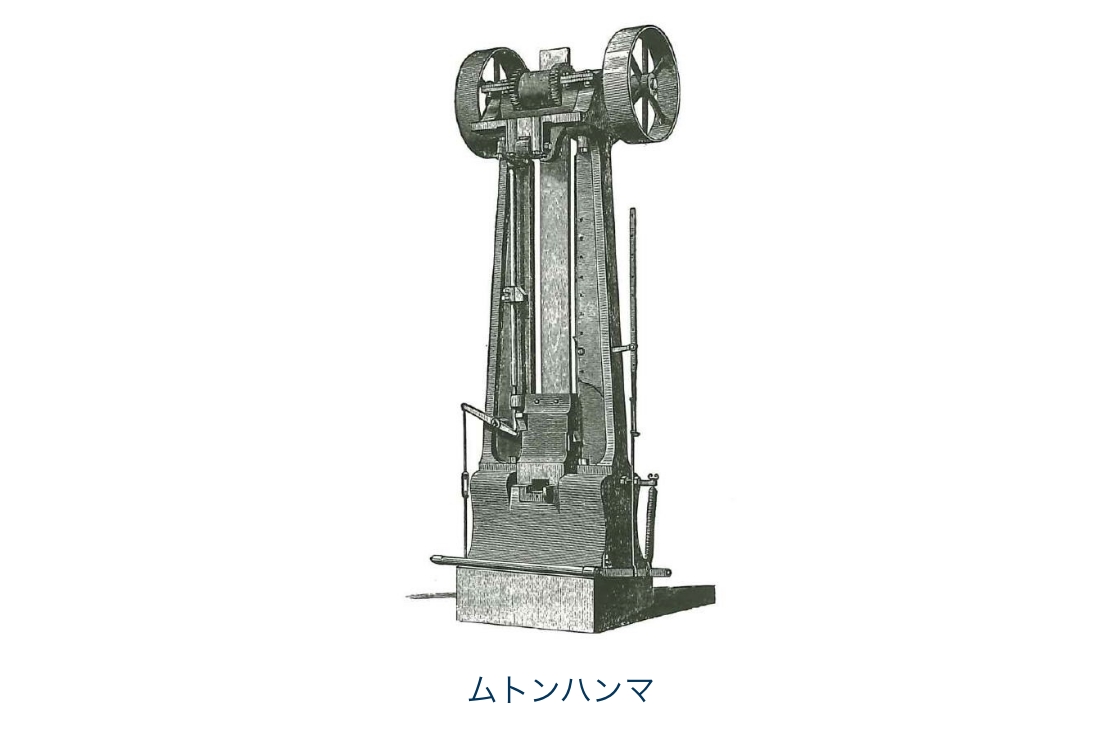

鍛造機械としての落下槌(らっかつい)・ハンマ

金槌(かなづち)などの手工具からスタートした鍛造は、より強いパワーと作業に疲れない方策を求めたに違い無く、およそ推測できる事は重たい物を持ち上げて素材に落下させたのでしょう。最初は石などを人力で持ち上げて落下させたのかも知れないが、鍛造機としては落下槌を装備したボードハンマ、別名ムトンハンマが使用されました。ムトンの語源は、装置を発明したフランス人のMouton(ムートン)であるとか、同じくフランス語の大槌(おおつち)を意味するMoutonから出たなどの諸説があります。恐らく産業革命前の1700年頃の事でしょう。写真には動力源が描かれていませんが、おそらく川の水で水車を回し、その回転動力を使用したと推測できます。日本でも木製の水車と木の落下槌を利用して穀物の脱穀や製粉などをしていました。現存するヨーロッパの古い鍛造工場は川のほとりにある場合が多く、産業革命での蒸気機関が出回るまでは水力を動力元にしていた事には間違いは無いはずです。

金槌(かなづち)などの手工具からスタートした鍛造は、より強いパワーと作業に疲れない方策を求めたに違い無く、およそ推測できる事は重たい物を持ち上げて素材に落下させたのでしょう。最初は石などを人力で持ち上げて落下させたのかも知れないが、鍛造機としては落下槌を装備したボードハンマ、別名ムトンハンマが使用されました。ムトンの語源は、装置を発明したフランス人のMouton(ムートン)であるとか、同じくフランス語の大槌(おおつち)を意味するMoutonから出たなどの諸説があります。恐らく産業革命前の1700年頃の事でしょう。写真には動力源が描かれていませんが、おそらく川の水で水車を回し、その回転動力を使用したと推測できます。日本でも木製の水車と木の落下槌を利用して穀物の脱穀や製粉などをしていました。現存するヨーロッパの古い鍛造工場は川のほとりにある場合が多く、産業革命での蒸気機関が出回るまでは水力を動力元にしていた事には間違いは無いはずです。

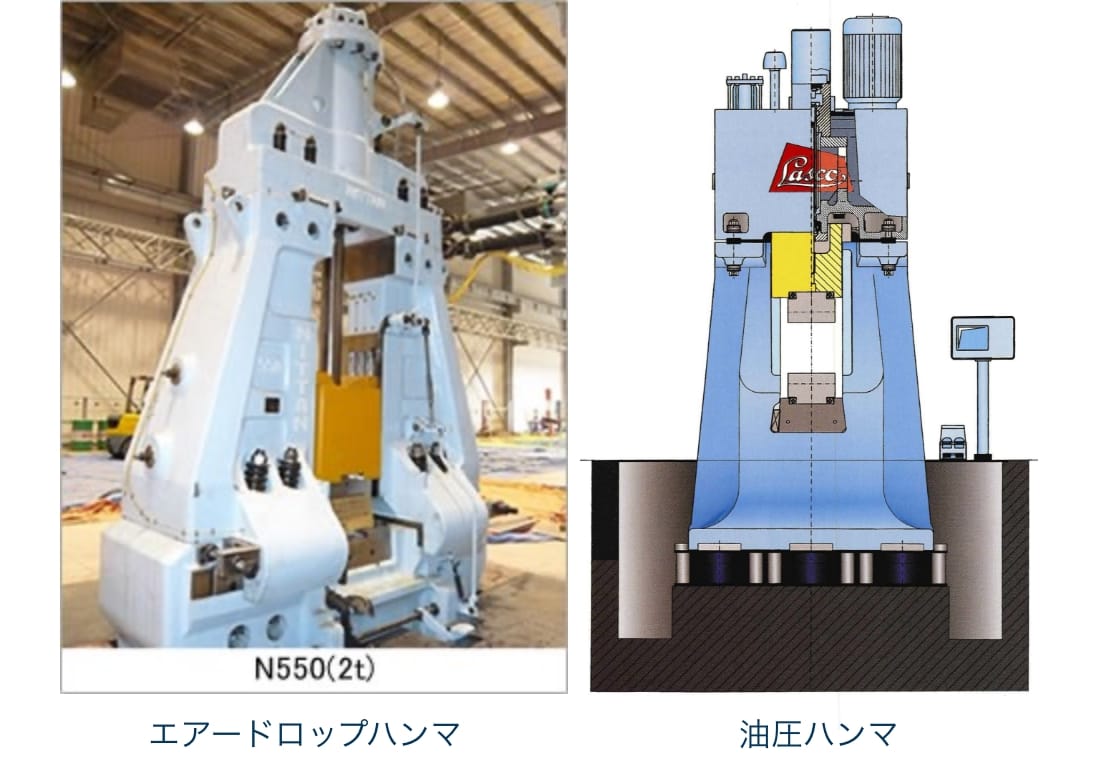

落下槌によるハンマは現在でも多数稼働しており、木製のボードや、繊維ベルトをモーター駆動によるフライホイールからクラッチを介在し、鎚と一緒に持ち上げ、ある一定位置でクラッチOFFにして鎚を落下させるのですが、重力加速度は一定なので毎工程成形エネルギーは極めて均一なのが特徴です。

落下槌によるハンマは現在でも多数稼働しており、木製のボードや、繊維ベルトをモーター駆動によるフライホイールからクラッチを介在し、鎚と一緒に持ち上げ、ある一定位置でクラッチOFFにして鎚を落下させるのですが、重力加速度は一定なので毎工程成形エネルギーは極めて均一なのが特徴です。

産業革命(1760年~1840年頃)は動力として蒸気機関(スチームエンジン)が発明された事が契機で、1800年頃には単なる落下槌であった熱間鍛造用ハンマにも圧縮気体である蒸気が導入されラム(槌)が加速されてよりパワフルな鍛造装置となり、現在に至っています。スチームハンマはまだ一部の鍛造工場では現役で活躍していますが、その多くはコンプレッサーが開発されるにつれ圧縮空気に置き換わりエアハンマとなり、その後油圧シリンダーによる加速方式も開発され現在に至っています。

産業革命はスチームエンジンの開発が契機と述べました。圧縮気体である蒸気を作る為の燃料は石炭で、この石炭は1550年頃工業用・家庭用としてイギリスで広まっています。1600年頃に盛んになるイギリスの製鉄業はこの石炭と切っても切れない関係にあり、それ以前の木炭による製鉄でイギリスの山々の木は伐採され尽くしてしまい鉄の生産に影響を及ぼしました。石炭、スチームエンジン、製鉄、そしてその利用先であるハンマ機械はすべて産業革命の中での互助関係にあったわけです。

液圧プレス(当初は水圧)とクランクプレスも産業革命の期間に開発されています。液圧プレスはスティームエンジンのシリンダーと同じ原理で、大きな力を出す事が出来ました。スティームエンジンを利用した蒸気機関車の往復運動を回転運動に変換する部分はクランク機構で、この当時開発された自動織機も回転運動を往復運動に変えたクランク機構で、プレスに応用されたはずです。産業革命の頃は薄板のシートメタルは量産されていませんから、当時のプレス機械やハンマは鍛造加工用であったと言っても間違いないでしょう。

ネジ機構を利用した鍛造装置

ネジは螺子とも書き、そのルーツは自然に存在した巻き貝です。原始人はこの巻き貝を利用して木に穴をあけるドリリング作業をしていたらしいです。

ネジと言えばほとんどの人が締結用ボルト・ナットを連想するでしょうが、ネジ機構はネジピッチのくさび作用で力を出す事が出来るので、ジャッキや万力など広く作業工具として用いられています。このピッチを逆に利用して長さを細かく測定するマイクロメーターは計測装置です。旋盤など多くの工作機械に使用されている送りネジ(ボールねじ)は、物を正確な位置と正確な速度で移動するに利用されています。水を汲んだりするらせん板のポンプも物の移送です。

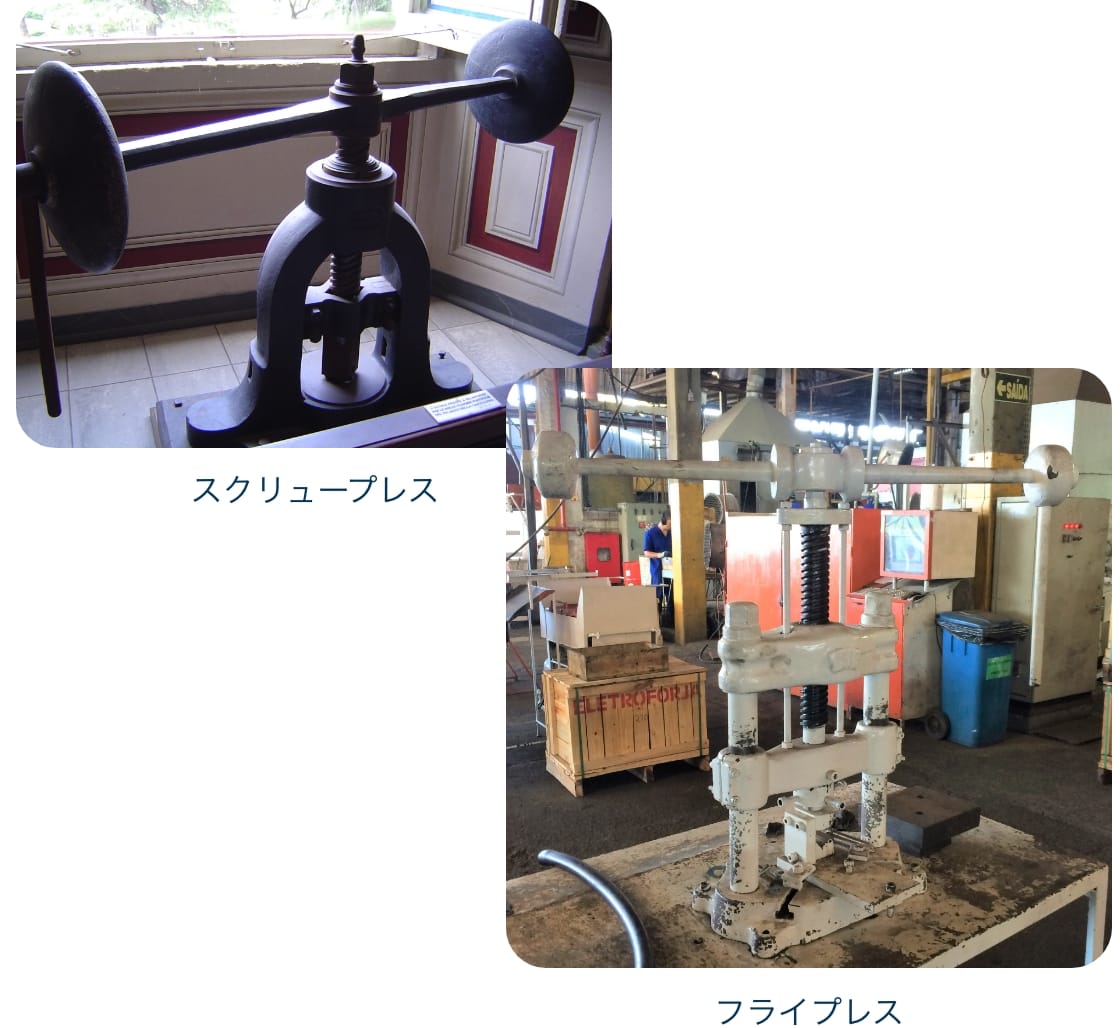

物を押しつぶす為のスクリュープレスは紀元前400年頃にはメソポタミアやエジプトに存在していたらしく、当時はブドウやオリーブの実を圧搾(あっさく)してワインを造ったり、油を取る為の食品加工機械で、これが恐らくは現在あまたあるプレス機械のルーツであるはずです。この装置は現在でもハウスワインのブドウを搾る為の装置としてヨーロッパの田舎で結構使われています。液圧プレスやクランクプレスが出現するのは前述した通りずっと後の産業革命の時代になってからです。

物を押しつぶす為のスクリュープレスは紀元前400年頃にはメソポタミアやエジプトに存在していたらしく、当時はブドウやオリーブの実を圧搾(あっさく)してワインを造ったり、油を取る為の食品加工機械で、これが恐らくは現在あまたあるプレス機械のルーツであるはずです。この装置は現在でもハウスワインのブドウを搾る為の装置としてヨーロッパの田舎で結構使われています。液圧プレスやクランクプレスが出現するのは前述した通りずっと後の産業革命の時代になってからです。

(なお、プレス機械とハンマは構造・機構が異なります。プレス機械はフレームの囲われた中での作用反作用で力を出しますが、ハンマはフレーム内で力を出すのではなく単にアンビルにラム(落下槌)をたたきつけるだけです。同じ鍛造装置ですが、ハンマとプレスは別物です)

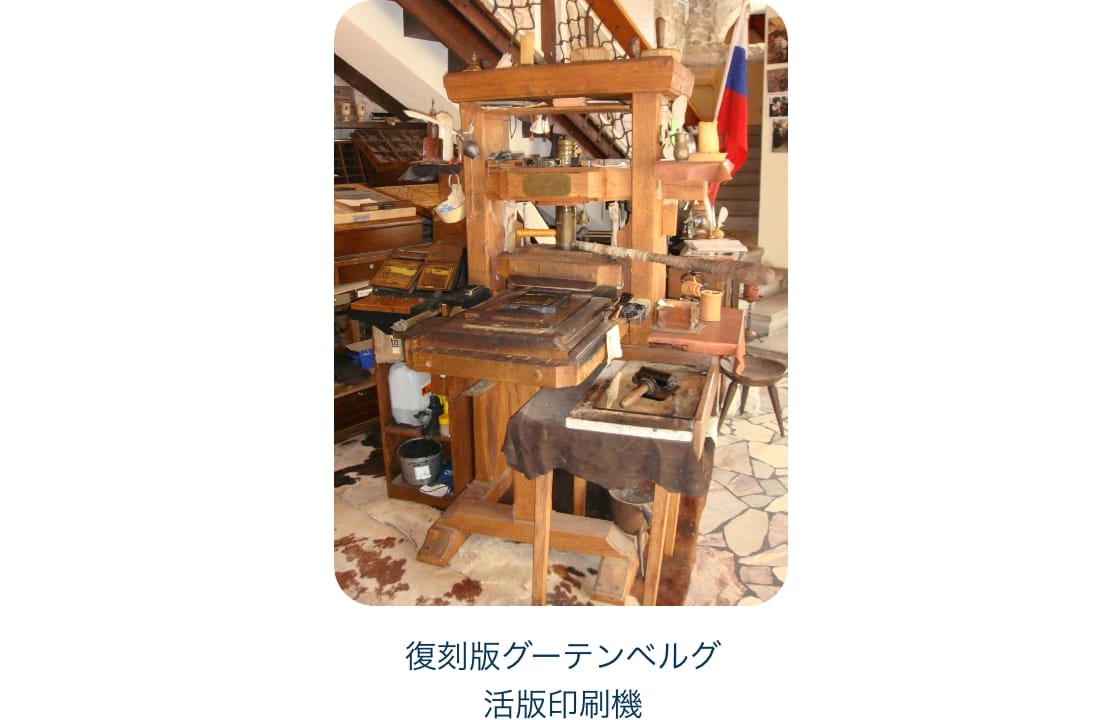

1450年頃開発されたグーテンベルグの活版印刷機もスクリュー機構を使用しており、「プレス」という言葉が広く印刷や出版業界でも使用されているのもその為です。印刷機はスクリュープレスでした。

1450年頃開発されたグーテンベルグの活版印刷機もスクリュー機構を使用しており、「プレス」という言葉が広く印刷や出版業界でも使用されているのもその為です。印刷機はスクリュープレスでした。

これらのネジは木製で、恐らく樫などの固い木を手加工で螺旋状に彫り、メネジは半割でこれも手で彫り込んでいたものと想像できます。

グーテンベルグ式活版印刷機は復活版が現在でもヨーロッパの一部で観光用などとして活躍し、お土産品を印刷しています)。

バチカン美術館には金属を加工するスクリュープレスが展示されており、ヨーロッパの城や教会の窓枠、ドアの把手などがこのプレスで熱間鍛造されていたはずで、1500年代には金属加工用スクリュープレスが実用されていたものと想像できます。これらは完全な金属機械で、オネジは丸棒に縄を巻いてそれに沿ってヤスリや鏨(のみ)で溝を彫り、メネジはオネジに銅合金を直接鋳込んだものと推測できます。

バチカン美術館には金属を加工するスクリュープレスが展示されており、ヨーロッパの城や教会の窓枠、ドアの把手などがこのプレスで熱間鍛造されていたはずで、1500年代には金属加工用スクリュープレスが実用されていたものと想像できます。これらは完全な金属機械で、オネジは丸棒に縄を巻いてそれに沿ってヤスリや鏨(のみ)で溝を彫り、メネジはオネジに銅合金を直接鋳込んだものと推測できます。

種子島に鉄砲が伝来したのは1540年頃で、模倣した鉄砲製造技術により尾栓としてネジが日本でも一部活用される元となりましたが、熱間鍛造です。オネジを最初にやすりで造り、メネジは、真っ赤に焼いた丸いリングをオネジに入れて叩いてオネジに圧着させた様です。鉄砲が堺などですぐに模造できたのは日本にすでに鍛造技術と製鉄技術があったからで、冶金と接合の極致である刀剣は切れ味が長く続きそれでも折れないので江戸時代以前の日本の重要な輸出品でした。つまり日本はアジアで最大の武器輸出国であったと言って良いでしょう。製鉄技術は中国から朝鮮半島を経由して日本にもたらされましたが、山をまるごと裸にするほどの多量の木炭が必要でした。幸い日本は温帯・亜熱帯の夏場は高温多湿の気候で、山の木々がすぐに育成するという好条件が他国より抜きんでいた為製鉄が長く継承されました。

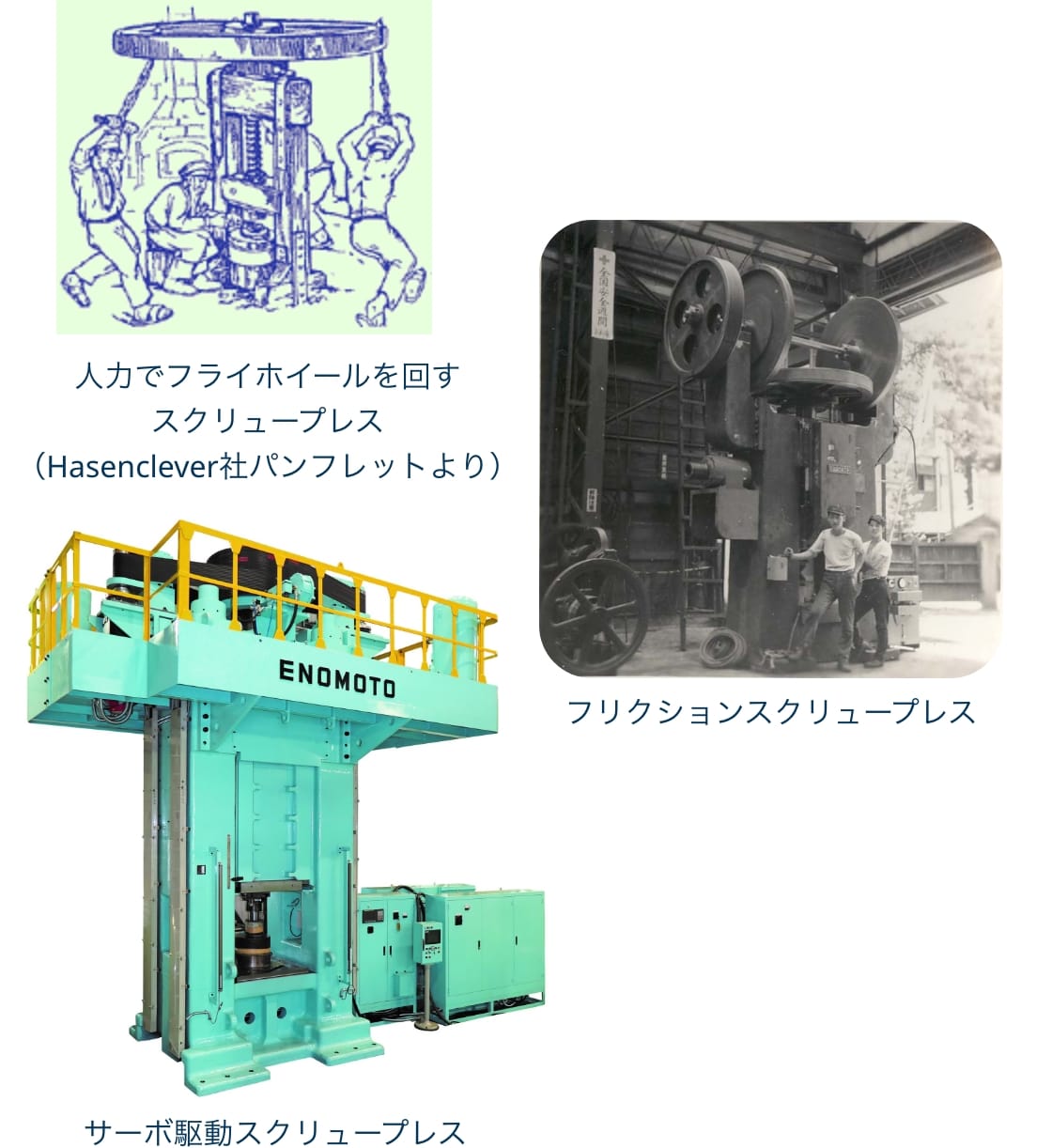

人力で駆動するスクリュープレスは現在でも「フライプレス」という呼称で生産もされていますし、使われています。

人力で駆動するスクリュープレスは現在でも「フライプレス」という呼称で生産もされていますし、使われています。

スクリュープレスも大型になると何人かでフライホイールを勢いを付けて回していました。これでは疲れてかなわないと、動力を導入したのがフリクションスクリュープレスです。

人が回していたフライホイールは両サイドに設けられたフリクションディスクをフライホイールに左右交互に接触させる事により、フライホイールを正転・逆転させる事が出来る様になりました。

フリクションホイールは恐らく水車からの動力を利用したと思います。

この機構は水車車輪の直立した回転軸から横軸の回転軸へ、さらに上下動する駆動軸へと変換する初期の歯車に近似していますからそこから発想されたのでしょう。

フリクションスクリュープレスはその後150年~200年近く活躍し、日本でも第二次世界大戦時の航空機部品を鍛造したりしていましたが、1980年頃からモーター直動式が出始め、現在ではあまり生産されていません。

サーボモーター駆動方式も2000年頃には市場に出回る様になりフリクションスクリュープレスは過去の機種になってしまいました。

日本に導入された近代鍛造装置

江戸時代の鎖国260年間、鍛冶職人やたたら製鉄の技術は伝承され、これらの技術は大きな変化は無かったですが、すべてが変わるのは明治維新前後西洋の文明技術が日本にもたらされてからです。幕末の幕臣小栗上野介は遣米使節に同行してアメリカから締結用ボルトを持ち帰っています。鍛造品です。そして造船技術を早く立ち上げなければならないと、フランスの技術を導入して横須賀に製鉄所、造船所を造る事となり、そこにはオランダ製蒸気ハンマ6台も導入されています。そのハンマは米軍横須賀基地で1996年まで使用されていましたが、その後日本に返還されて現在横須賀のヴェルーニ記念館に展示されています。

江戸時代の鎖国260年間、鍛冶職人やたたら製鉄の技術は伝承され、これらの技術は大きな変化は無かったですが、すべてが変わるのは明治維新前後西洋の文明技術が日本にもたらされてからです。幕末の幕臣小栗上野介は遣米使節に同行してアメリカから締結用ボルトを持ち帰っています。鍛造品です。そして造船技術を早く立ち上げなければならないと、フランスの技術を導入して横須賀に製鉄所、造船所を造る事となり、そこにはオランダ製蒸気ハンマ6台も導入されています。そのハンマは米軍横須賀基地で1996年まで使用されていましたが、その後日本に返還されて現在横須賀のヴェルーニ記念館に展示されています。

製鉄もドイツの技術を導入した官営八幡製鉄所などが充実し、造船業もイギリスの技術を導入するなどして発展し、熱間鍛造も合わせて近代化の道を進む事になります。

製鉄もドイツの技術を導入した官営八幡製鉄所などが充実し、造船業もイギリスの技術を導入するなどして発展し、熱間鍛造も合わせて近代化の道を進む事になります。

プレス加工としては、明治元年(1868年)明治新政府が閉鎖中の香港造幣局にあったイギリスの貨幣加工装置(プレス機械)を購入しイギリス人技術者を雇って大阪造幣局に於いて貨幣の製造を開始したのが近代的冷間鍛造のはじまりとなります。当時イギリス・ワット社製冷間コイニングプレス(圧印機械)6台とフランス・トネリ社製冷間プレス2台が、稼働していました。

自動車工業と鍛造装置

豊田喜一郎氏が豊田自動織機社から分かれてトヨタ自動車を興した過程は色々な書物に著されていますが、鍛造については「写真で見るトヨタ自動車鍛造50年史」(ふいご会トヨタ自動車鍛造50年史編集委員会平成24年発行)に詳しく記載されていて、これが第2次世界大戦前後の熱間鍛造史となると思います。

豊田喜一郎氏が豊田自動織機社から分かれてトヨタ自動車を興した過程は色々な書物に著されていますが、鍛造については「写真で見るトヨタ自動車鍛造50年史」(ふいご会トヨタ自動車鍛造50年史編集委員会平成24年発行)に詳しく記載されていて、これが第2次世界大戦前後の熱間鍛造史となると思います。

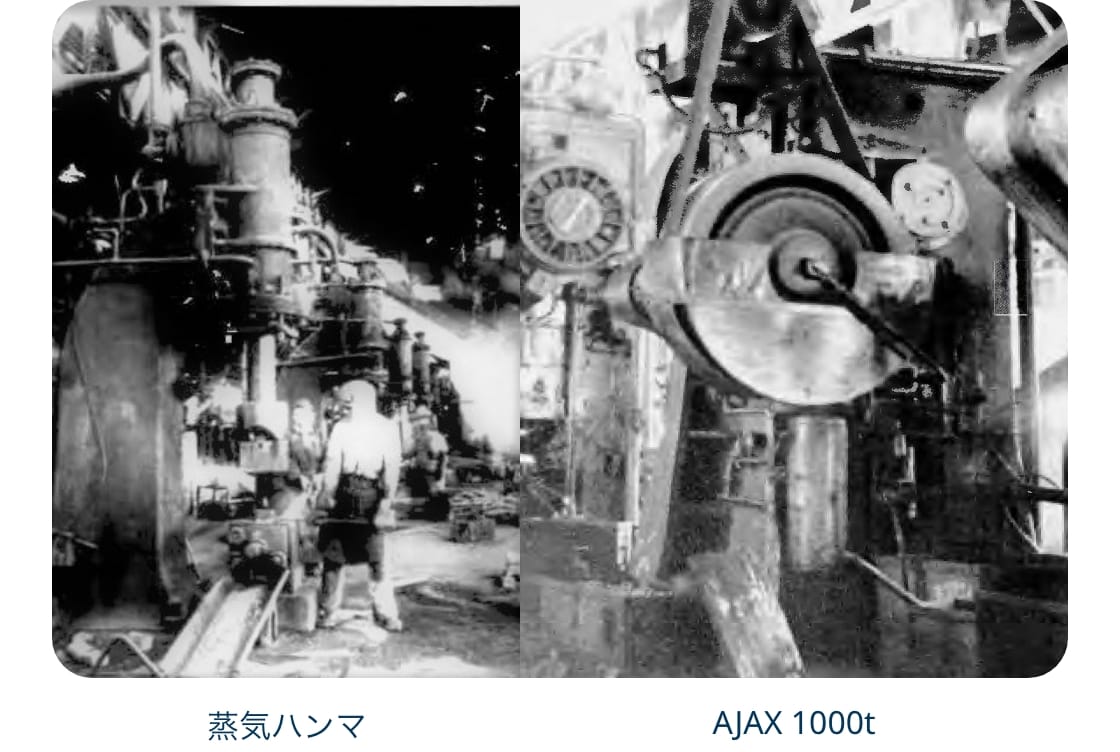

1938年には蒸気を使用したドロップハンマや5tカウンターブローハンマによりリングギア素材やステアリングナックル、コンロッドなどが鍛造されていました。

1940年にはアジャックス製1000tフォージングプレスでギアーブランクの型鍛造を、1941年にはオイムコ製横アプセッタでリアーアクスルシャフトの鍛造を開始しています。昭和15、16年にあたりで、ちょうど第二次世界大戦が勃発する前で、満州から中国大陸に展開する陸軍のトラックの生産が増加していた頃でしょう。

1940年にはアジャックス製1000tフォージングプレスでギアーブランクの型鍛造を、1941年にはオイムコ製横アプセッタでリアーアクスルシャフトの鍛造を開始しています。昭和15、16年にあたりで、ちょうど第二次世界大戦が勃発する前で、満州から中国大陸に展開する陸軍のトラックの生産が増加していた頃でしょう。

1941年12月に真珠湾攻撃をし、対米宣戦布告しています。当時自動車の多くはアメリカから輸入されていましたが、徐々に禁輸にむかい始め、国産化が急がれていました。

トラックについては、1924年(大正13年)に、東京石川島造船所(いすゞ自動車の前身)でイギリス・ウーズレー社のライセンスで1.5tトラックの製造をし、それを元に1932年(昭和7年)日本商工省標準型自動車の製造が始められました。石川島自動車製造所・東京瓦斯電気工業とダット自動車製造の3社が共同開発し、中型トラックやバスが製造されました。恐らくこれらの鍛造部品は大正7年(1918年)創業の東京鍛工所(現在のIJTT)が関わっていたと思います。

なおダット自動車はその後の日産自動車に引き継がれて行き、ダットサンの名前が存続しました。

第二次世界大戦後、日本の自動車産業は復活しました。日産自動車は1952年にイギリスオースチン社とライセンス生産契約を結び、多分この頃と推測しますが、Hamilton社製1000トン板金プレスがアメリカから輸入されたと推測しています(正確な事は判りません)このプレスはタイの日産系のSNN社に移設され、1995年には稼働していました。写真はその時工場見学した際に撮影したものです。

(執筆:榎本 良夫)